Szklane kulki charakteryzują się większą „przyjaznością dla powierzchni” w porównaniu z wieloma innymi materiałami ściernymi, takimi jak tlenek glinu, węglik krzemu i ziarno stalowe. Ta cecha wynika przede wszystkim z ich wyjątkowych właściwości fizycznych i chemicznych. Przyjazność dla powierzchni szklanych kulek przejawia się w ich zdolności do efektywnego czyszczenia lub polerowania powierzchni przy jednoczesnym minimalizowaniu uszkodzeń samego przedmiotu obrabianego.

Na to zjawisko wpływa kilka kluczowych czynników:

1. Kształt i struktura: sferyczny czy kanciasty

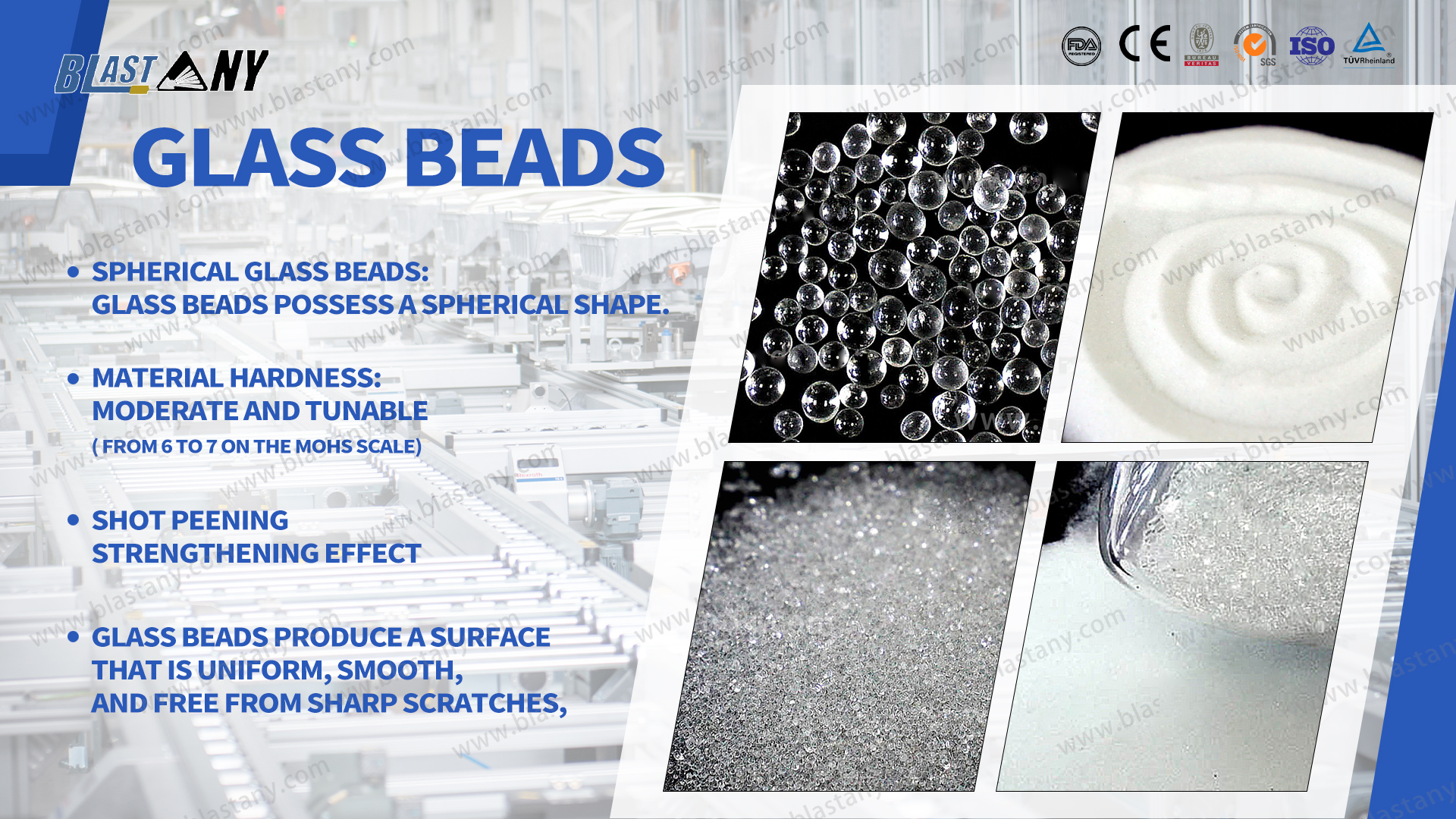

- Kulki szklane sferyczne: Kulki szklane mają kulisty kształt. Podczas procesu piaskowania powierzchni obrabianego przedmiotu tworzą one punktowe styki. Ten sposób kontaktu skutkuje stosunkowo niską koncentracją naprężeń. Działanie to bardziej przypomina efekt „stukania” lub „walcowania”, służąc głównie do usuwania delikatnych zanieczyszczeń powierzchniowych, takich jak warstwy rdzy i stare powłoki malarskie, bez głębokiej penetracji w materiał obrabianego przedmiotu.

- Ścierniwa kątowe: Z kolei ścierniwa takie jak korund brunatny, śrut stalowy i żużel miedziowy charakteryzują się zazwyczaj ostrymi i nieregularnymi krawędziami. Podczas piaskowania tworzą one styki liniowe lub punktowe, generując znaczne naprężenia lokalne. Jest to analogiczne do licznych drobnych dłut rzeźbiących powierzchnię.

Kulisty kształt szklanych kulek skutecznie zapobiega przecięciom i wżerom spowodowanym przez ostre krawędzie, dzięki czemu znacznie zmniejsza się zużycie obrabianego przedmiotu i minimalizuje się wzrost chropowatości powierzchni.

2. Twardość materiału: umiarkowana i regulowana

Twardość kulek szklanych waha się zazwyczaj od 6 do 7 w skali Mohsa. Ten poziom twardości jest wystarczający, aby skutecznie usuwać typowe zanieczyszczenia powierzchni, takie jak rdza (o twardości 4-5 w skali Mohsa) i stare powłoki lakiernicze. Jednocześnie jest on niższy lub porównywalny z twardością wielu materiałów metalowych.

3. Efekt wzmocnienia poprzez śrutowanie

Kuliste uderzenie szklanych kulek w powierzchnie metalowe generuje równomierną i cienką warstwę naprężeń ściskających. Warstwa ta zapewnia szereg korzyści:

- Zwiększona odporność na zmęczenie: Poprawia wytrzymałość zmęczeniową elementów metalowych, skutecznie zapobiegając powstawaniu i rozprzestrzenianiu się pęknięć.

- Zmniejszone ryzyko korozji naprężeniowej: Warstwa naprężeń ściskających zmniejsza prawdopodobieństwo wystąpienia korozji naprężeniowej.

- Zwiększona odporność na zużycie: Poprzez wywołanie lekkiego utwardzania powierzchni na zimno, zwiększa się odporność materiału na zużycie.

4. Wykończenie powierzchni

Ze względu na kulisty kształt i odporność na uderzenia, szklane kulki tworzą jednolitą, gładką i pozbawioną ostrych zarysowań powierzchnię, często określaną jako „satynowe wykończenie”. To wykończenie stanowi idealne podłoże do późniejszego natryskiwania, powlekania lub galwanizacji, gwarantując silną przyczepność powłoki.

Z kolei materiały ścierne o kształcie kątowym tworzą chropowatą powierzchnię z wierzchołkami i dolinami. Chociaż może to w pewnym stopniu poprawić przyczepność, zużywa więcej materiału powłokowego i skutkuje mniej estetycznym wyglądem powierzchni.

Ze względu na te zalety, kulki szklane są często stosowane w zastosowaniach, w których integralność podłoża ma kluczowe znaczenie, takich jak obróbka precyzyjnych części, form, komponentów lotniczych, produktów ze stali nierdzewnej i odlewów ciśnieniowych ze stopów aluminium. Stanowią one optymalny wybór dla osiągnięcia równowagi między skutecznym czyszczeniem powierzchni a ochroną podłoża.

Jeśli chcesz uzyskać więcej informacji, skontaktuj się z naszą firmą!

Czas publikacji: 18.09.2025