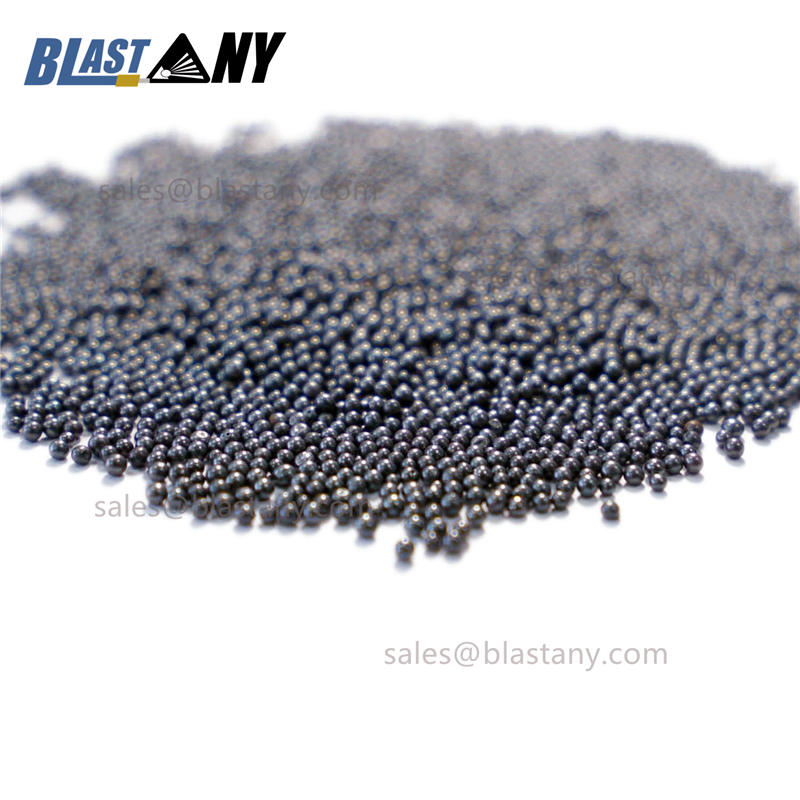

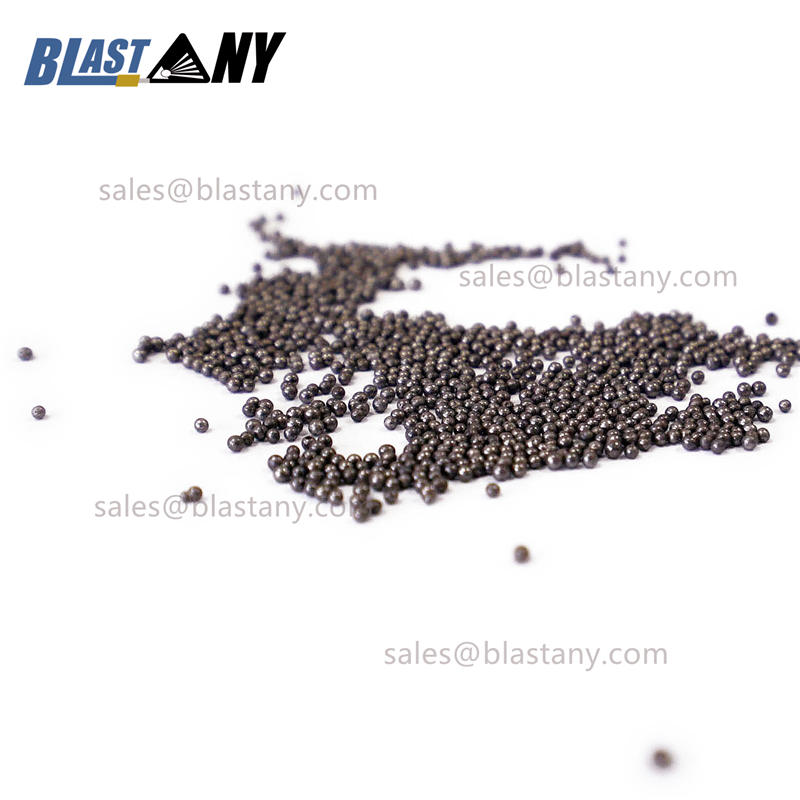

Wysokiej jakości śrut ze staliwa o wysokiej odporności na zużycie

Wprowadzić

Śrut stalowy Junda powstaje w wyniku topienia wyselekcjonowanego złomu w elektrycznym piecu indukcyjnym. Skład chemiczny ciekłego metalu jest analizowany i ściśle kontrolowany za pomocą spektrometru, aby spełnić wymagania normy SAE. Stopiony metal jest rozpylany i przekształcany w okrągłe cząstki, a następnie hartowany i odpuszczany w procesie obróbki cieplnej, aby uzyskać produkt o jednorodnej twardości i mikrostrukturze, sortowany według wielkości zgodnie ze specyfikacją normy SAE.

Przemysłowy śrut stalowy Junda dzieli się na cztery rodzaje: krajowy standardowy śrut stalowy zawierający chromowy śrut stalowy, pigułki do stali niskowęglowej, stali nierdzewnej, w tym krajowy standardowy śrut stalowy jest w pełni zgodny z krajowymi standardowymi wymaganiami dotyczącymi zawartości pierwiastków w produkcji, a pierwiastek chromowego śrutu stalowego jest oparty na krajowym standardzie kul stalowych, dodając proces wytopu żelazomanganu w elementach produkcyjnych, takich jak Owen żyje dłużej; proces produkcji śrutu stalowego niskowęglowego i krajowy standardowy śrut stalowy, ale surowcem jest stal niskowęglowa, zawartość węgla jest niższa; śrut ze stali nierdzewnej jest produkowany w procesie formowania rozpyłowego, surowcami są stal nierdzewna, stal nierdzewna 304, 430 i tak dalej.

Ten rodzaj śrutu jest przeznaczony do śrutowania i obróbki strumieniowo-ściernej pod ciśnieniem sprężonego powietrza. Jest on stosowany głównie do metali nieżelaznych, takich jak aluminium, stopy cynku, stale nierdzewne, brąz, mosiądz, miedź...

Dzięki szerokiej gamie gradacji jest on stosowany do czyszczenia, gratowania, zagęszczania, śrutowania i ogólnych procesów wykańczających na wszelkiego rodzaju częściach, bez zanieczyszczania powierzchni pyłami żelaznymi, które niszczą i zmieniają kolor obrabianych metali. Do procesu starzenia marmuru i granitu.

Zastosowanie przemysłowe

Śrutowanie stali

Śrut stalowy oczyszcza piasek odlewniczy i piasek wypalony na odlewie, aby powierzchnia była dobrze czysta i miała odpowiednią chropowatość, co może być korzystne dla późniejszej obróbki i powlekania.

Śrut staliwny do przygotowania powierzchni blach stalowych

Śrutowanie staliwa usuwa warstwę tlenków, rdzę i inne zanieczyszczenia, a następnie oczyszcza powierzchnię wyrobów stalowych odkurzaczem lub oczyszczonym sprężonym powietrzem.

Śrut stalowy stosowany w maszynach inżynieryjnych

Śrut stalowy stosowany do czyszczenia maszyn skutecznie usuwa rdzę, żużel spawalniczy i warstwę tlenków, eliminuje naprężenia spawalnicze i zwiększa podstawową siłę wiązania między powłoką usuwającą rdzę a metalem, co znacznie poprawia jakość usuwania rdzy z części zamiennych maszyn inżynieryjnych.

Wielkość śrutu stalowego do czyszczenia blach ze stali nierdzewnej

Aby uzyskać czystą, lśniącą, doskonale wypolerowaną powierzchnię blachy ze stali nierdzewnej, należy dobrać odpowiednie materiały ścierne w celu usunięcia zgorzeliny z powierzchni walcowanej na zimno stali nierdzewnej.

W zależności od gatunku, powierzchnia ze stali nierdzewnej wymaga zastosowania ścierniw o różnej średnicy i proporcjach do obróbki. W porównaniu z tradycyjnym procesem chemicznym, może to obniżyć koszty czyszczenia i przyczynić się do ekologicznej produkcji.

Śrut stalowy do antykorozyjnej ochrony rurociągów

Rury stalowe wymagają obróbki powierzchniowej w celu wzmocnienia odporności na korozję. Śrut stalowy poleruje, czyści i usuwa tlenki, a elementy mocujące osiągają wymagany stopień odrdzewienia i głębokość ziarna, nie tylko czyszcząc powierzchnię, ale także zapewniając odpowiednią przyczepność między rurą stalową a powłoką, co zapewnia dobry efekt antykorozyjny.

Wzmocnienie metodą śrutowania stali

Części metalowe eksploatowane w warunkach obciążeń cyklicznych i poddawane działaniu naprężeń cyklicznych wymagają wzmocnienia poprzez śrutowanie w celu wydłużenia trwałości zmęczeniowej.

Śrut staliwny Obszary zastosowań

Śrutowanie stali jest stosowane głównie do wzmacniania kluczowych elementów, takich jak sprężyny śrubowe, resory piórowe, pręty skręcane, koła zębate, części przekładni, łożyska, wałki rozrządu, gięte osie, korbowody itp. Podczas lądowania samolotu podwozie musi wytrzymać silne uderzenia, dlatego wymaga regularnego śrutowania. Skrzydła również wymagają okresowego odprężania.

Parametry techniczne

| Projekt | Normy krajowe | Jakość | |

| Skład chemiczny% | C | 0,85-1,20 | 0,85-1,0 |

| Si | 0,40-1,20 | 0,70-1,0 | |

| Mn | 0,60-1,20 | 0,75-1,0 | |

| S | <0,05 | <0,030 | |

| P | <0,05 | <0,030 | |

| Twardość | śrut stalowy | HRC40-50 HRC55-62 | HRC44-48 HRC58-62 |

| Gęstość | śrut stalowy | ≥7,20 g/cm3 | 7,4 g/cm3 |

| Mikrostruktura | Odpuszczony martenzyt lub troostyt | Organizacja kompozytu bainitu i martenzytu odpuszczonego | |

| Wygląd | Kulisty Cząstki puste <10% Cząsteczka pęknięcia <15% | Kulisty Cząstki puste <5% Cząsteczka pęknięcia <10% | |

| Typ | S70, S110, S170, S230, S280, S330, S390, S460, S550, S660, S780 | ||

| Uszczelka | Każda tona na osobnej palecie i każda tona podzielona na paczki po 25 kg. | ||

| Trwałość | 2500~2800 razy | ||

| Gęstość | 7,4 g/cm3 | ||

| Średnica | 0,2 mm, 0,3 mm, 0,5 mm, 0,6 mm, 0,8 mm, 1,0 mm, 1,2 mm, 1,4 mm, 1,7 mm, 2,0 mm, 2,5 mm | ||

| Aplikacje | 1. Czyszczenie strumieniowo-ścierne: Stosowane do czyszczenia strumieniowo-ściernego odlewów, odlewów ciśnieniowych, odkuwek; usuwania piasku z odlewów, płyt stalowych, stali typu H, konstrukcji stalowych. 2. Usuwanie rdzy: Usuwanie rdzy z odlewów, odkuwek, blach stalowych, stali typu H, konstrukcji stalowych. 3. Śrutowanie: Śrutowanie kół zębatych, części poddanych obróbce cieplnej. 4. Śrutowanie: Śrutowanie profili stalowych, desek okrętowych, płyt stalowych, materiałów stalowych, konstrukcji stalowych. 5. Wstępna obróbka: Wstępna obróbka powierzchni, płyt stalowych, profili stalowych, konstrukcji stalowych przed malowaniem lub powlekaniem. | ||

Dystrybucja wielkości śrutu stalowego

| Śrut stalowy standardowy SAE J444 | Ekran nr. | In | Rozmiar ekranu | |||||||||||

| S930 | S780 | S660 | S550 | S460 | S390 | S330 | S280 | S230 | S170 | S110 | S70 | |||

| WSZYSTKIE przepustki | 6 | 0,132 | 3,35 | |||||||||||

| Wszystkie przepustki | 7 | 0,111 | 2.8 | |||||||||||

| 90% min | Wszystkie przepustki | 8 | 0,0937 | 2.36 | ||||||||||

| 97% min. | 85% min | Wszystkie przepustki | Wszystkie przepustki | 10 | 0,0787 | 2 | ||||||||

| 97% min. | 85% min | 5% maks. | Wszystkie przepustki | 12 | 0,0661 | 1.7 | ||||||||

| 97% min. | 85% min | 5% maks. | Wszystkie przepustki | 14 | 0,0555 | 1.4 | ||||||||

| 97% min. | 85% min | 5% maks. | Wszystkie przepustki | 16 | 0,0469 | 1.18 | ||||||||

| 96% min | 85% min | 5% maks. | Wszystkie przepustki | 18 | 0,0394 | 1 | ||||||||

| 96% min | 85% min | 10% maks. | Wszystkie przepustki | 20 | 0,0331 | 0,85 | ||||||||

| 96% min | 85% min | 10% maks. | 25 | 0,028 | 0,71 | |||||||||

| 96% min | 85% min | Wszystkie przepustki | 30 | 0,023 | 0,6 | |||||||||

| 97% min. | 10% maks. | 35 | 0,0197 | 0,5 | ||||||||||

| 85% min | Wszystkie przepustki | 40 | 0,0165 | 0,425 | ||||||||||

| 97% min. | 10% maks. | 45 | 0,0138 | 0,355 | ||||||||||

| 85% min | 50 | 0,0117 | 0,3 | |||||||||||

| 90% min. | 85% min | 80 | 0,007 | 0,18 | ||||||||||

| 90% min. | 120 | 0,0049 | 0,125 | |||||||||||

| 200 | 0,0029 | 0,075 | ||||||||||||

| 2.8 | 2,5 | 2 | 1.7 | 1.4 | 1.2 | 1 | 0,8 | 0,6 | 0,4 | 0,3 | 0,2 | GB | ||

Etapy produkcji

Surowiec

Tworzenie się

Wysuszenie

Ekranizacja

Wybór

Ruszenie

Ekranizacja

Pakiet

Kategorie produktów